Методы изготовления баттированных труб

Неотъемлемым признаком современных качественных велосипедных рам является использование при их производстве баттированных труб (баттинга), то есть труб с переменной толщиной стенок. В этой небольшой статье рассмотрим методы изготовления и баттирования стальных велосипедных труб.

Существуют несколько этапов при производстве баттированных труб, и эта последовательность несколько меняется в зависимости от метода, использованного для баттирования труб и от того, являются ли трубы сварными или бесшовными.

Основа – стальная труба – обычно изготавливается или методом прокалывания стальной болванки, если это бесшовная труба, или формируется и сваривается из стального листа, если это сварная труба.

Обычно бесшовная труба, которая впоследствии может быть использована при производстве велосипедных рам, изготавливается из стальной болванки около 10 дюймов (25 см) в диаметре и 3 футов (91 см) длиной. После нагревания до температуры свыше 1000°C, по центру поперечного сечения болванки прокалывается отверстие и, таким образом, формируется очень толстостенная труба.

Затем толщина стенок и диаметр трубы последовательно уменьшается путем горячего прокатывания и холодного волочения до тех пор, пока ее размеры не станут пригодны для процесса баттирования.

Сварные трубы изготавливаются из плоских стальных лент, которые формируются в трубу и свариваются. При этом используется или обычное скручивание стального листа на оправке либо прокатыванием между двумя роликами специальной формы, или спиральная намотка ленты на оправку. Это простой и недорогой метод изготовления труб, но при том необходимо обеспечивать отсутствие структурных и косметических (визуальных) дефектов в местах сварки. Очевидно, такие проблемы отсутствуют при изготовлении бесшовных труб, поэтому трубы для велосипедных рам высшего качества всегда бесшовные.

Баттированные трубы могут быть получены двумя способами: или на прессе с сердечником, или путем холодного протягивания с движущимся стопором.

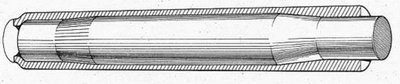

Рис. 3 Обжимка трубы на оправке для формирования баттированной трубы

При использовании пресса с сердечником (рис. 3) труба проталкивается через отверстие штампа и прижимается к сердечнику. Поперечное сечение отверстия штампа определяет внешний диаметр и поперечный профиль трубы, тогда как сердечник задает внутренние диаметры (и соответственно - толщину стенок) и градиенты баттинга. На этом этапе процесса сердечник оказывается закупорен внутри трубы (для традиционной геометрии двойного баттинга, когда толщина стенок на концах трубы больше, чем в ее средней части – рис. 4).

Рис. 4 Баттированная труба с сердечником

Каждая из фирм-производителей труб обычно имеет свои методы извлечения сердечника. По технологии, разработанной фирмой Reynolds уже более века назад, сердечник извлекается в процессе прокатывания трубы между вращающимися под определенным углом роликов-вальцов, которые увеличивают диаметр трубы, и в то же время незначительно влияют на толщину стенок.

На завершающей стадии внешний диаметр трубы приводится к желаемому повторным проталкиванием трубы через все тоже отверстие штампа.

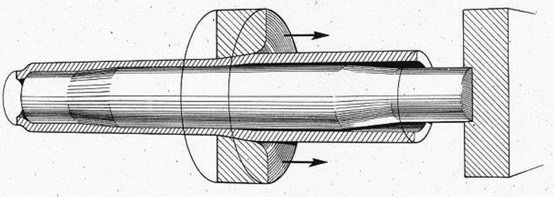

Баттирование с движущимся стопором также использует отверстие штампа для контроля над внешним диаметром трубы, но внутренний диаметр регулируется стопором (рис. 7) Степени конусности стопора и отверстия штампа подбирают так, что если стопор отодвигать дальше от штампа, то толщина стенок будет увеличиваться. И наоборот, при перемещении стопора к штампу толщина стенок будет уменьшаться. Управляя перемещениями штампа, в то время как труба протягивается через отверстие штампа, формируют баттированную трубу.

Рис. 7 Изготовление баттированной трубы методом с подвижным стопором

Поскольку баттирование с движущимся стопором требует только одной операции, а также то, что большое количество баттированных секций могут быть сформированы раз за разом при протягивании трубы большой длины, этот метод более экономически выгоден, чем баттирование с использованием пресса с сердечником. Однако, единственная труба, изготавливаемая при баттировании на прессе с сердечником, может иметь лучшую точность изготовления – особенно это касается продольных градиентов баттинга.

Оба рассмотренных метода формирования баттинга могут быть в равной степени применены как к сварным, так и к бесшовным трубам.

- Для комментирования войдите или зарегистрируйтесь

В Twitter

В Twitter